中国化学工程第十六建设公司焊接试验室主任 孙潮强

1 焊接设备、材料及焊接规范

(1)焊接设备:A120―400熔化极气体保护焊机。

(2)母材:1Cr18Ni9Ti。

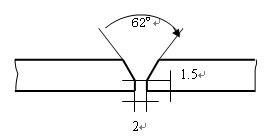

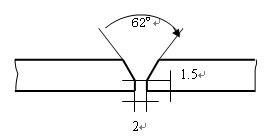

长600mm,宽300mm,厚10mm。装配简图见图1。

(3)实芯焊丝:0Cr18Ni12V,Φ1.2mm。

(4)保护气体:98%Ar+2%O2 。

(5)焊接规范:直流反接,焊接规范见表1。

表1 GMAW实芯焊丝焊接1Cr18Ni9Ti板焊接规范

|

序号 |

焊接电流 (A) |

电弧电压 (V) |

过渡形式 |

焊丝干伸 长(mm) |

喷嘴直径 (mm) |

气体流量 (L/min) |

焊接速度 (cm/min) |

|

底层 |

190-195 |

21 |

短路过渡 |

12-14 |

16 |

15~18 |

25~28 |

|

面层 |

235-240 |

26 |

射流过渡 |

13-15 |

16 |

15~18 |

42~50 |

2 操作要点

2.1 焊丝的运条和摆动

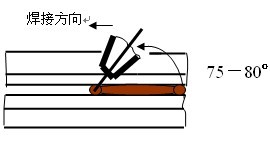

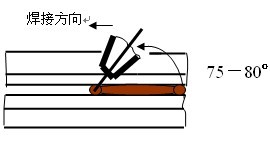

底层焊接采用左向焊法,月牙形摆动,摆动幅度要均衡,在焊缝两侧要作短时停留,停留时电弧不得拉长。

盖面层焊接也采用左向焊法,月牙形摆动,与底层焊接不同的是在焊缝两侧停留的时间要比底层焊接时更长一些。

在底层焊接时,当第一个熔池形成后,焊丝必须压在熔池的沿焊缝纵向的1/2处横向摆动运行(见图2)。在焊接过程中,焊丝自始自终在熔池内摆动,如果一旦焊丝超过熔池往坡口两边摆动时,当焊丝运行到坡口间隙处时,由于此处底部留有较大的空间,弧焊电压就会立即升高,送丝速度明显加快,焊丝通过间隙处无母材和熔化金属承托,会出现窜丝和顶丝现象,造成飞溅和根部烧穿、保护不好等缺陷。当焊接中断需要再次接头的时候,起弧点必须在熔池的前端大约5-8mm处,此时在坡口一侧引弧,当电弧稳定燃烧时快速将焊丝拉到熔池内开始正常的焊接。

图1 装配简图 图2 焊丝在熔池中的位置

2.2 熔池的控制

在正常焊接过程中,必须保证要有一定的熔深。当熔深达到一定程度时,能够保证背面焊缝焊透。同时,焊工操作时要及时观察焊接熔池前端的熔孔(亦称为熔孔效应),熔孔尺寸始终保持在大于对口间隙0.5-1mm左右。当发现熔孔尺寸逐渐增大时,说明背面焊缝在逐渐增高,再继续下去将会导致焊瘤或烧穿现象,此时应放慢前进速度,将焊丝往坡口两边运送,或压在熔池后面运行,直到熔孔尺寸恢复原状,再进行正常的送丝焊接。如果发现熔孔尺寸逐渐减小直至没有熔孔,说明背面焊缝过低甚至出现未焊透,此时应加快前进速度,焊丝压在熔池的前半部或直线运丝,直到打开熔孔为正常尺寸,再进行正常的焊接。

总之,在焊接过程中应随时调节焊枪的前进速度,始终将熔孔保持在一定的尺寸内,才能得到背面宽度一致、高度一致、外形平整的焊缝。

在盖面焊的过程中,由于在大电流下熔滴过渡属于射流过渡,此时把握不当会出现熔宽增加,熔深减小,咬边,焊缝表面不规则等缺陷。

2.3 导电嘴距离控制

操作时应注意导电嘴距离。导电嘴距离过低,第一会影响焊工视线,第二使过渡金属受保护气体的压缩后冲击熔池,使熔池产生较大的波动而造成焊缝表面不平,第三气体保护过近易形成紊流产生气孔。导电嘴距离过高会使气体保护效果不好,也容易产生气孔、飞溅、咬边等缺陷。

合理的方法是:导电嘴距焊缝表面8-10mm,焊接时中间快,两边停留,尤其在两边停留时,应控制导电嘴的高度,否则容易出现咬边缺陷。

2.4 焊枪角度的控制

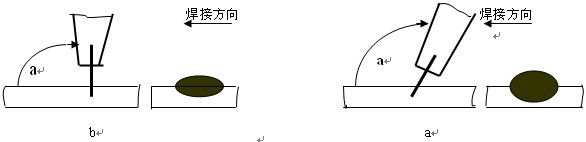

焊缝表面的余高与熔宽与焊枪倾角有着很大的关系,焊枪前倾角越小或垂直于工件(图3a),得到的是窄而高的焊缝;前倾角大得到是平而宽的焊缝(图3b)。

图3 焊枪倾角与焊缝形状的关系

2.5 焊缝收缩余量

虽然奥氏体不锈钢热膨胀系数比较大,但是GMAW焊接速度要大大高于SMAW,线能量适中,所以短焊缝(<1m)焊接时不必预留焊缝横向收缩余量。

3 保护气体

用全Ar作保护气体,对焊丝金属的熔滴过渡只仅仅起到了保护作用,相反对熔滴过渡起到了压缩作用。所以,焊接时电弧飘移,熔化金属和母材几乎是不熔合,而且飞溅甚大,无法达到焊接效果。在Ar中加入大于3%的O2,促使熔滴过渡时可以充分燃烧,电弧可以稳定,但是焊接飞溅较大,咬边严重,焊缝容易氧化,焊缝背面有明显的氧化层。在试验中我们曾在Ar中加入了25%CO2,此时的电弧能够稳定燃烧,焊接效果比较理想,但是焊缝增碳严重,在不锈钢焊接中不应采取。

在小于3%O2的基础上反复试验后,我们确定了在Ar中加入2%的O2, 其焊接效果明显改善。由于O2的作用,在底层焊接时,熔滴在过渡中得到了比较充分地燃烧,克服了纯Ar焊接中电弧飘移和过渡金属与母材不相熔的问题;提高了熔滴过渡的稳定性,尤其在大电流的射流过渡中,改善了熔池的流动性,能够较好地控制熔池形状,有效地克服了焊缝咬边、飞溅等现象,最终能够得到表面成型平滑,根部熔合良好的焊缝,其效果相当理想。

4 背面保护

通常在不锈钢焊接中除了正面要求保护以外,焊缝背面也要求予以保护,如果背面得不到保护,再加上工艺参数选择不当,背面焊缝容易出现表面不光滑、有氧化。但是如果背面采用气体保护,其工艺较为繁琐且成本高,我们在焊接中发现,在根部焊接时,只要控制在小电流范围内,采用短路过渡形式,送丝均匀,同样可以获得较为理想的背面效果。在施工焊接中,由于现场施工条件、环境因素的影响,在对接焊缝的焊接中可以采用陶质衬垫来加强背面保护,经试验发现其保护效果理想。

5 小结

从试验的结果可以看出,采用98%Ar+2%O2、实芯焊丝焊接1Cr18Ni9Ti板件,焊接技术容易掌握、工艺简便、焊工劳动强度低、成本低。只要掌握操作要点、工艺参数、保护气体的配比,完全可以替代成本较高的药芯焊丝焊接。

(来源:《焊接技术能手绝技绝活》1-12)