山东电建二公司 郭克智

黄岛电厂三期扩建工程#5汽轮机缸体上的一个偏心销在加工的过程中,由于加工人员对尺寸的理解错误,导致偏心销尺寸直径多加工了

1 方案的选择与决定

1.1 焊接性和可操作性分析

由于该材质含碳量比较高,淬硬倾向大,特别是在焊接过程中,母材近缝区容易产生低塑性的淬硬组织,导致HAZ脆性增大。在焊接冷却的过程中,奥氏体增碳后易于形成孪晶马氏体,可在界面上产生显微裂纹,成为潜在的裂源,并起到吸氢和应力集中的作用。该部件尺寸差别较大,还需留有加工余量。多层多道焊也存在不利之处,第一,焊接作业量大。如选用手工钨极氩弧焊,必须采用多层多道焊,不间断连续焊需要二十多个小时,采用手工电弧焊也需要近十个小时。第二,如该钢种采用多层多道焊工艺,在焊接过程中存在“组织遗传”特性,即由于焊接HAZ的加热速度很快,处于第二焊道正火区的第一焊道粗晶区,具备了产生这些组织遗传的基本条件。粗晶粒并未得到细化,而是在晶粒边界出现许多等轴晶粒,即出现组织遗传。在焊接热影响区出现组织遗传之后,将引起进一步脆化,组织转变为位错型板条马氏体和少量孪晶马氏体。由于马氏体组织硬度很高,而且很脆,是焊缝中不希望出现的组织。通过分析,我们不难发现,这种材料的焊接性很差。而且由于工件比较大,除补焊工作量很大,还要采取其他的辅助措施,如预热、恒温、防变形等,所以说可操作性也比较差。

1.2 方案的选择

由于材质特殊,既要保证焊接过程中不出现质量缺陷,还要保证焊缝有比较好的机械加工性能,只能采用小规范、小参数的焊接操作,减小熔深,降低熔合比。同时减少局部焊接热输入量,降低温差,防止出现焊接热应力裂纹或冷裂纹,故手工钨极氩弧焊或许是最佳选择。针对焊接材料的选择,由于情况特殊,为减少在焊接过程中可能出现的问题,我们优先选用不锈钢焊丝,成本可能比较高,但焊接质量比较有保证。此外,由于工件粗大,焊前预热是一项很重要的工艺措施,充分的预热有利于降低热影响区的硬度,改善焊缝的塑性,减小焊后残余应力。由于焊接持续时间太长,为保证工件的局部温度,减小温度梯度,同时也为了保持工件在停止焊接时的温度,我们选用跟踪电加热,既能控制层间温度,又能保证工件的温度。由于工件尺寸差别较大,为防止焊接过程中,由于工件不同部位受热膨胀不一致,导致工件变形,我们选用垂直固定焊接位置。

2 修复过程

(1) 焊前准备:认真清理工件需要堆焊的区域,去除油污、铁锈等,并进行着色试验,以检验工件是否存在表面质量缺陷。

(2) 焊接方法:手工钨极氩弧焊。

(3) 焊接材料:ER309,Φ

(4) 工艺参数:为减少焊接热输入量,采用小规范、小参数,尽量控制母材成分向焊缝的过渡;直流正接,焊接电流控制在80~105A,焊接电压10~15V;氩气99.99%,保护气流8~12L/min。

(5) 预热方式:电加热为主配合火焰预热,预热温度200~250℃,升温速度

(6) 焊接位置:为防止因工件截面不一致,在焊接过程中由于受热导致工件挠度发生变化,引起垂直度发生偏移。采取垂直固定焊接位置,并尽量悬空。

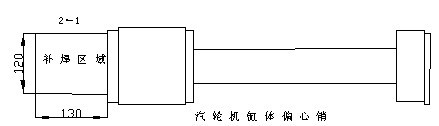

(7) 焊接顺序:焊接起始端可以选择端部(1),如图1所示。

图1 汽轮机缸体偏心销结构简图

我们选择首先在过渡端堆焊1进行堆焊,缓慢过渡。在保证足够的宽度和厚度后,沿圆柱体外壁往上分道堆焊。

(8) 焊道层数:补焊区域需堆焊3层,预留足够加工余量。其中第一层焊缝稍微厚一些,不得小于

(9) 处理措施:焊后电加热

(10) 焊完一层,认真检查堆焊区域是否存在缺陷,如裂纹、气孔、未熔合等。如发现,用磨光机进行彻底打磨,打磨区域稍大于缺陷部位,然后再进行补焊。

3 效果检验

由于焊接时间持续太长,在当天的焊接过程中,第一层并未焊完。采取恒温

于是,我们对原工艺及时进行调整,预热、保温、焊接位置、焊接顺序仍采用原工艺。但焊接方法和后热处理进行如下调整:

(1) 焊接方法:首先,采用磨光机彻底清除原焊缝上的缺陷,在着色试验确认无裂纹后再进行补焊。手工电弧焊,有一名焊工独立完成。焊接过程中不间断,一次完成。

(2) 焊接材料:A507 Φ2.5

(3) 工艺参数:直流反接,焊接电流(65~70)A。

(4) 焊接层数:焊缝为一层。为保证足够的焊缝抗裂强度,焊缝要求稍厚,但要尽量减少焊缝熔深。

(5) 后热处理:焊后电加热

(6) 渗透检验:在工件冷却至室温后,工件需做着色试验,以检验工件表面是否存在裂纹、气孔等缺陷。

4 结论

由于在该工件补焊的补焊过程中,我们忽视了一个重要环节,以为恒温可以替代后热处理。正是由于认识不足和经验的欠缺,给我们造成很大的困难。在第二次补焊的过程中,我们仔细检查每一道焊缝,在确认无任何缺陷产生后再进行下一道的焊接。最后该工件经机械加工,达到要求尺寸,及时解决了工程建设中因意外事故对施工带来的困难,满足了现场施工要求,保证了工程进度,为公司弥补了巨大的经济损失,同时也为公司赢得了良好的声誉和信誉。通过实践证明,我们制定的工艺措施是行之有效的。我们在接受教训的同时,及时总结经验,并形成文字。我们希望广大同行在遇到类似问题的时候,可以作为参考,能为大家提供一些帮助。

参考文献:

[1]张文钺.焊接冶金学.北京:机械工业出版社,1999.6。

[2]焊工手册编写小组.焊工手册.北京:机械工业出版社,1981.4

[3]张信林.焊工技术问答.北京:中国电力出版社,2005.11

(来源:《焊机技术能手绝技绝活》 6-5)