|

马才旺

[摘要]武汉国际博览中心洲际酒店星空会所为超大跨度重型椭球体钢连廊,其屈曲约束支撑的钢骨支座为异形构件,承载力大。构件上的大部分零件为Q390B-Z15低合金高强度钢超厚板,三块连接耳板上的销轴孔须为多孔同轴。对此种复杂构件的制作关键技术进行研究,实践表明,翼板开槽法、构件拼装模拟法、以及超厚板焊接技术解决了制作难题,制作质量有保障。

[关键词]钢结构;屈曲约束支撑;超厚板;多孔同轴;拼装模拟; 焊接

Technology of production for special-shaped component with great bearing capacity and coaxial porous of Wuhan International Expo Center

Ma Caiwang

Abstract: Starry Club of Wuhan international Expo center intercontinental hotel is super long-span and heavy ellipsoid steel corridor. The components which are the steel-reinforced supports for corridor’s BRB are special-shaped, great bearing capacity. Most of the parts in the components are Q390B-Z15 low alloy high strength steel super thick plate.Three pieces of connecting ear plate on the pin shaft hole must be porous coaxial. Research on key technologies of production for the complex components. Engineering practice shows that: the difficult problems were solved by the method with weld moving inward, the method with simulated of assembly, and the technology of welding for super thick plate. The quality of components is guaranteed.

Key Words: steel structure; BRB; super thick plate; porous coaxial, simulation assembly; weld.

工程概况

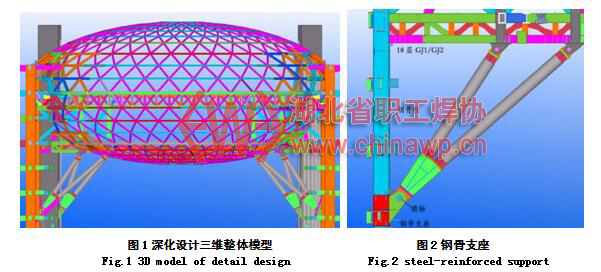

武汉国际博览中心二期——洲际酒店工程,大底盘为5层半裙房,双塔楼共21层。双塔楼顶部之间设置有超高大跨度重型椭球体钢连廊——星空会所,内设18、20层桁架+外包椭球面葵花型三向单层钢圆管网壳,15榀桁架的跨度为42~45m,其中的11榀主桁架与双塔楼钢骨混凝土结构刚接,椭球面网壳长轴约45m,短轴40m,高22m ,球顶标高96.6m。在15至18层之间,主桁架GJ1、GJ2底部各设有4根承载型屈曲约束斜支撑,共8根,中心线长度为10.7m~14.8m,每根的承载力设计值为15000kN,如此大承载力的屈曲约束支撑在国内尚属首例。每两根屈曲约束支撑交汇于一点与塔楼钢-混凝土结构(箱形钢骨柱或剪力墙H钢骨) 相连,作为屈曲约束斜支撑的钢骨支座。椭球体钢连廊深化设计模型如图1所示,钢骨支座构件如图 2所示。

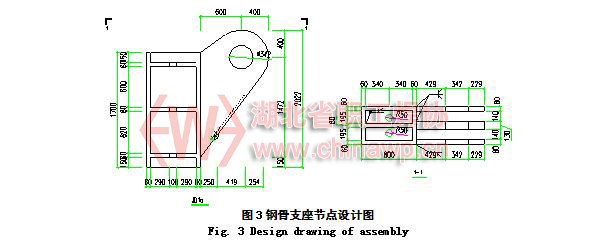

制作难点分析 屈曲约束支撑的钢骨支座构件,共4个,如图 3所示。

(1)屈曲约束支撑的设计承载力大,从而相应的钢骨支座的承载力也很大,从支座构件的材料构造组成来看,钢材牌号主要为低合金高强度结构钢Q390和Q345。板厚主要有超厚板130mm、80mm、60mm,相应的钢材牌号为具有厚度方向性能的Q390B-Z15。因此支座构件的钢材牌号、板厚、构造均会与常规构件不一样,材料、焊缝等的承载力要求高。

(2)支撑两端均为销轴式连接,一根销轴同时穿过5块连接板,多孔同轴,销轴孔径比销轴公称直径仅大2mm,制作精度要求高,否则工地将无法顺利安装。

(3)在构造上,每个支座构件由约30块零件焊接而成,组装工序复杂,超厚板焊接易出现层状撕裂、焊接变形等质量问题,工序和变形控制要求高。

制作键技术 针对以上难点,制作的关键技术主要采用翼板开槽法、构件拼装模拟法、先焊后镗法、超厚板焊接技术解决难题,确保构件的工厂制作质量。

3.1翼板开槽法

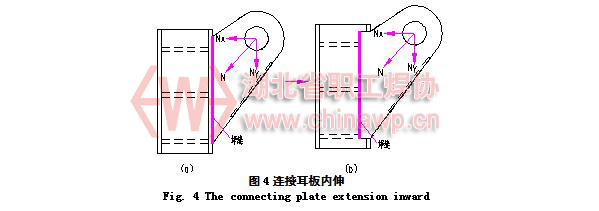

如图 4(a)所示,屈曲约束支座钢骨的三块连接耳板主要承受来自于两根屈服承载力为15000kN的屈曲约束支撑的轴力N,从细部上看,三块连接耳板的内力很大,N分解后,日字型箱体与连接耳板之间的焊缝受的内力为压力Nx、剪力Ny。压力Nx对焊缝的影响不大,而剪力Ny对焊缝的影响很大,存在质量风险。经综合分析,采用翼板开槽法来降低焊缝的质量风险,具体做法为:如图 4(b)所示,在右边的翼缘板上开槽,将连接耳板内伸入翼缘板,再与腹板或加劲板对接,有效避免了超厚板焊接的层状撕裂现象,从构造上确保了构件的承载能力。

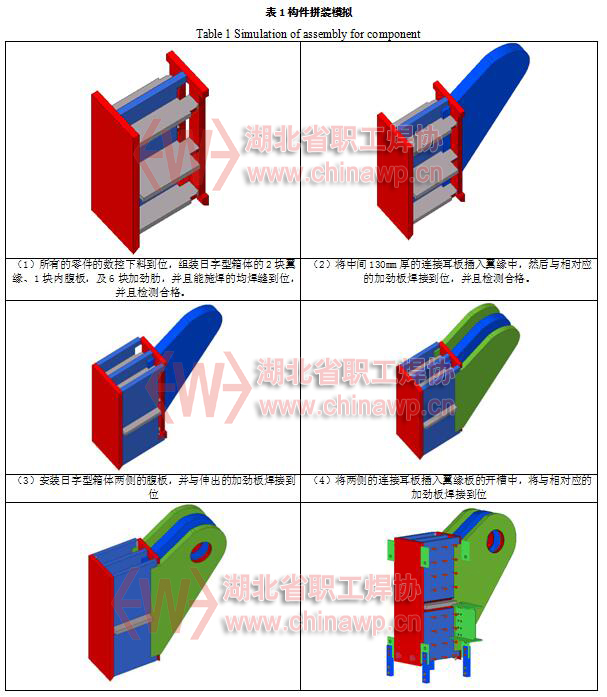

3.2构件拼装模拟技术

由于屈曲约束支撑的钢骨支座节点为异形构件,钢板零件纵横交错,日字形构件内出现无法焊接的焊缝,或者极有出现超厚板焊接焊缝层状撕裂的现象,因此,需要通过节点拼装模拟法来确定合理的组装顺序和设计防止焊缝层状撕裂的焊缝节点,如表 1所示。在计算机模拟拼装过程,只有一步一步的分析判断,是否所有的焊缝都具有可操作性,甚至便利性,并且要注意避免以下3种现象:

1)部零件无法拼装;

2)出现焊缝无法施焊的现象,例如第(3)步中的中间加劲板,如果不模拟,可能无法判断其在拼装中有一条焊缝无法施焊(电渣焊也无法实施)。只有在模拟过程中发现此问题,才会想办法解决。将两侧腹板断开,加劲板处伸,才将此问题解决。

3)焊缝变形导致制作精度无法满足安装要求。采用先焊后镗法,3块连接耳板均在与日字型箱体焊接到位后,再进行镗销轴孔,而不是反其道而行之,先镗孔后拼装,原因在于厚板焊接势必会产生收缩变形,导致3块连接耳板变形不均匀,销轴孔的相对位置发生变化,从而多孔不同轴,销轴无法顺利安装。

因此,只有经过几次反复模拟才能得出合理的,便于操作的拼装顺序。

3.3超厚板焊接技术

1、 焊接准备

(1) 焊接设备

CO2气体保护焊机﹑埋弧焊机﹑半自动切割机﹑内热式自动焊剂焊条烘箱﹑智能温控仪﹑红外测温仪及保温材料等。

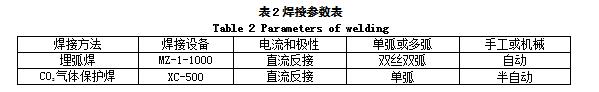

(2) 焊接参数

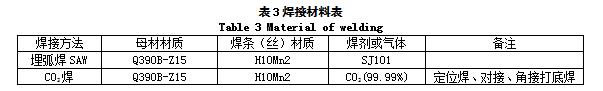

(3) 焊接材料

(4) 超厚板预热道间温度控制方法

本工程涉及的厚板为60mm、80mm、130mm,钢材牌号均为Q390B-Z15,预热是此类厚板须采取的工艺措施。根据《钢结构焊接规范》(GB50661-2011)的表4.0.5和表7.6.2可知,钢材类别均为Ⅲ类,60mm<t≤80mm时,最低预热温度为100℃,t>80mm时,最低预热温度为120℃。在实践经验中发现,对如此厚板和材质的钢材进行预热,为了焊接接头达到塑性好、无裂纹的效果,要提高预热温度,有效降低焊接接头的淬硬倾向和裂纹倾向。母材的最小预热温度应按表 4要求执行。

在预热后,焊接过程中,道间温度的控制对焊接质量有很大影响。本工程的道间温度控制在225±25℃,尽可能不间断地一次性焊接完成,以防焊接母材过热而产生脆化,导致焊接性能的降低。

本工程超厚板的焊前预热采用电加热法,道间温度的保持用火焰加热法,并采用红外线测温仪测量温度。

1、 焊接工艺及实施

(1) 选择工艺的原则

1)当焊接接头两边母材的板厚不相等时,焊接工艺按较厚板的标准选择及实施。

2)当焊接接头两边母材的材质不相同,按较高强度和较高碳当量的钢材及实施。

(2) 工厂制作焊接参数

工厂制作焊接工须以相应的焊接工艺评定参数进行焊接工艺指导。

(1) 多层多道焊

由于本工程超厚板的焊接坡口约为35度,因此,焊缝间隙较大,从而,多层多道焊是超厚板必须使用的焊接技术。本工程多层多道焊采用的焊接设备为CO2气体保护焊,线能量小,对母材的性能影响不大,且可以改善焊接接头的性能。更为有利的是前一焊道是后一焊道来说是一个预热的过程;后一焊道对前一焊道及其热影响区进行再加热,使加热区组织和性能发生相变重结晶,形成细小的等轴晶,相当于一次正火处理,改善了材料的塑性和韧性。在焊接过程中,严禁用摆宽道来替代多层多道焊,否则焊接接头的拘束应力大,,易引起冷裂纹的产生。应尽量连续施焊,控制到道间温度,及时清理道间焊渣及表面飞溅。当有中断施焊的情况,应先测量道间温度,当温度低于初始预热温度时,应先用火焰加热法重新预热,才能再继续焊接。

(2) 焊接变形的控制

1)板材下料时,预留焊接收缩裕量,对于超厚板而言,5mm长的板厚须预留5mm的裕量,在焊接成形后,对其两端进行端铣。

2)装配前,主要板材,尤其是超厚板须在辊床上进行辊平矫正,为高精度装配作为准备;

3)在此异形构件腔体内设置工艺隔板,在构件外设置临时支撑和夹具,约束构件在焊接过程中的变形。

4)此异形构件为日字形截面,构件表面的超厚板焊接只能采取单面坡口加垫板焊,因此焊接坡口的设计很重要,经过焊接工艺评定,坡口角度定在30~35度,间隙为6mm。

5)焊接时应采取分中对称扩散焊接,以减小焊接变形。异形构件表面的焊接是对称的,两个焊工可以对同一表面的焊缝对称等速施焊,在焊接过程用焊锤敲击焊缝,释放焊缝内应力。

(3) 焊后处理

焊缝焊接完成后,立即进行消氢热处理,对于本工程的超厚板,加热温度在300~350度之间,并且温度不能过低或过高,过低则消氢效果不明显,过高时,有可能在焊接接头中残存马氏体组织。消氢热处理后及时用保温毯进行包裹,阻止热量的过快散发。总保温时间不小于1h,缓冷至常温。

(4) 焊接检验

焊接检检验主要分为自检和监检两阶段。超声波(UT)探伤,探伤标准:母材板厚在40mm以下的焊缝(UT)探伤检测在24小时以后进行探伤,母材板厚大于40mm的(UT)探伤检测在40--48小时以后进行探伤,焊缝达到BⅠ级标准。

小结

(1) 翼板开槽法将翼板开槽,将受外载力大的连接耳板内伸,有效避免了超厚板焊接的层状撕裂现象,从制作工艺设计上规避了质量风险,杜绝了安全隐患。

(2)对此类异形复杂构件的拼装采用了节点拼装模拟技术,顺利实现了每个零件的拼装和每条焊缝的焊接,如图 5所示。

(3)超厚板焊接技术对此类超厚板构件的制作,严格制定了焊接材料、环境的准备要求,制定焊接工艺的参数,焊前预热,焊后保温的方法,防止了焊缝的层状撕裂和焊缝变形,实现了此类构件的优质高精度制作,构件制作完成后效果如图 6所示。

参考文献: [[1]]陆通,马才旺,胡宗友,等.超大跨重型椭球体钢连廊整体提升关键施工技术[J].钢结构,2014,29(11):71-74.

[[1]]中国钢铁工业协会. GB/T 1591-2008低合金高强度结构钢[S].北京:中国标准出版社,2008.

[[1]]中国钢铁工业协会. GB/T 5313-2010厚度方向性能钢板[S].北京:中国标准出版社,2010.

[[1]]陆建新,杨定国,王川,等深圳平安金融中心超厚Q460GJC钢材全位置焊接技术[J].施工技术,2015,44(8):17~20.

[[1]]中冶建筑研究总院有限公司. GB50661-2011钢结构焊接规范[S].北京:中国建筑工业出版社,2011.

[[1]]中国钢铁工业协会.GB/T 11345-2013钢焊缝手工超声波探伤方法和探伤结果分级[S].北京:中国标准出版社,2013. |

||

|

||